Tooted

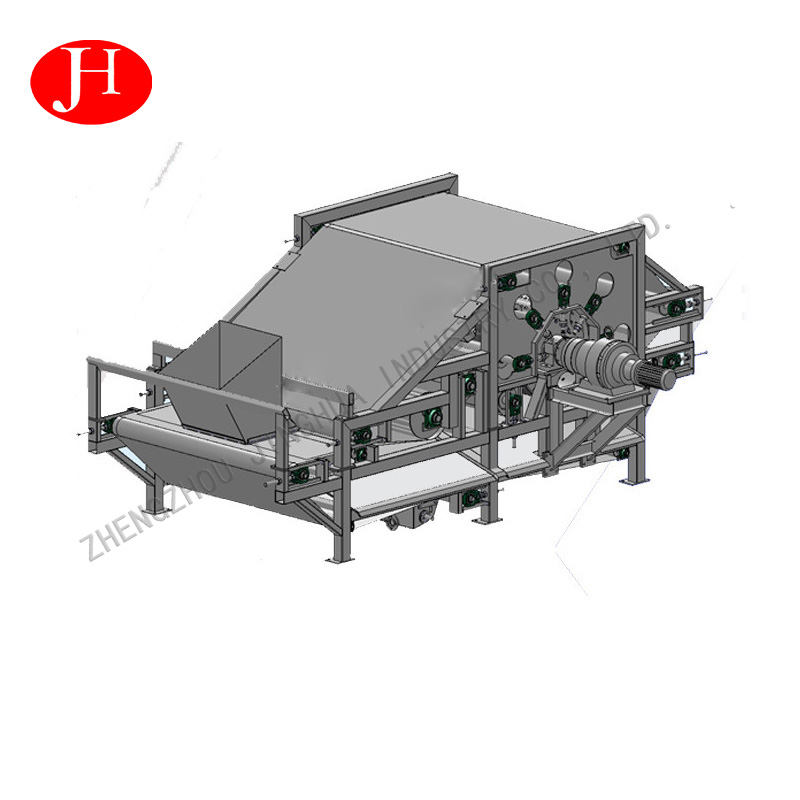

Kiudkuivati tärklise töötlemiseks

Peamised tehnilised parameetrid

| Mudel | Võimsus (kW) | Filtreerimisrihma laius (mm) | Filtreerimisrihma kiirus (m/s) | Mahutavus (enne dehüdreerimist) (kg/h) | Mõõtme (mm) |

| DZT150 | 3.3 | 1500 | 0–0,13 | ≥5000 | 4900x2800x2110 |

| DZT180 | 3.3 | 1800. aasta | 0–0,13 | ≥7000 | 5550x3200x2110 |

| DZT220 | 3.7 | 2200 | 0–0,13 | ≥9000 | 5570x3650x2150 |

| DZT280 | 5.2 | 2800 | 0–0,13 | ≥10000 | 5520x3050x2150 |

Omadused

- 1Toode on ettevõtte iseseisvalt välja töötatud Henani Tehnikaülikooli teadusliku uurimistöö abil.

- 2Kiilukujuline söötja tagab materjalide ühtlase jaotumise filtreerimisrihmale, mille paksust saab reguleerida.

- 3Dehüdreeritud valtsimissüsteem on valmistatud õmblusteta torust ja mähitud kvaliteetse kulumiskindla kummiga. See on usaldusväärne ja pika kasutuseaga.

Näita üksikasju

Kartulijäätmete söötmispunker asetatakse kiilukujulise söötmissektsiooni kaudu tasaselt alumisele filtrilindile.

Seejärel siseneb kartulijääk pressimis- ja kuivatusalasse. Kartulijääk jaotub ühtlaselt kahe filtrilindi vahel ja siseneb kiiluvööndisse, kus see hakkab kokku suruma ja kuivama. Seejärel hoiavad kartulijääki kaks filtrilindi, mis mitu korda tõusevad ja langevad. Kahe filtrilindi sisemise ja välimise kihi asend rullikul muutub pidevalt, nii et kartulijäägi kiht pidevalt nihkub ja nihkub ning filtrilindi pingutusjõu mõjul pigistatakse välja suur kogus vett. Seejärel siseneb kartulijääk pressimis- ja veetusalasse. Veorulli ülemisel osal asuvate mitmete pressimisrullikute toimel tekivad pidevalt nihkumine, nihkumine ja väljapressimine. Pressimisprotsessi käigus on kartulipuru filtrilindilt kergesti eemaldatav.

Kartulijäägid saadetakse tagasikäigurulli kaudu kraapimisseadmesse ja pärast kraapimisseadme poolt ära kraapimist siseneb see järgmisse sektsiooni.

Kohaldamisala

Bataaditärklis, tapiokitärklis, kartulitärklis, nisutärklis, maisitärklis, hernetärklis jne (tärklise suspensioon) tärklise tootmisettevõtted.